- Абитуриенту

- Студенту

- Правила поведения в чрезвычайных ситуациях

- Студенческая жизнь

- Расписания

- Рейтинг студента

- Стипендия, общежития, материальная помощь

- Бланки

- Платное образование

- Трудоустройство студентов и выпускников

- Здоровый образ жизни

- Файловое хранилище

- Единое окно для молодых семей

- Портфолио студентов

- Профсоюзная организация

- Аспиранту

- Сотруднику

- Партнеру

Главная / Университет / Пресс-центр / Новости / Еженедельная газета научного сообщества «Поиск»: Взрыв объединяющий. Наука учит студентов, но и сама учится быть очень нужной промышленности

Еженедельная газета научного сообщества «Поиск»: Взрыв объединяющий. Наука учит студентов, но и сама учится быть очень нужной промышленности

19.01.2024

В середине декабря премьер-министр Михаил Мишустин назвал лауреатов премии Правительства РФ в области науки и образования за 2023 год. Среди удостоенных чести быть признанными лучшими за создание новых технологий и оборудования для сварки изделий гражданского и специального назначения оказалась группа, состоящая из представителей науки и производства: Волгоградского государственного технического университета, Московского государственного технического университета им. Н.Э.Баумана и его Калужского филиала, Чебоксарского предприятия «Сеспель», «Ракетно-космического центра «Прогресс», ПАО «Газпром», ООО «Битруб Интернэшнл» и АО «Лаборатория электроники». Руководил этой работой и представлял в Доме правительства коллектив, ее выполнивший, действительный член РАН Владимир Лысак, научный руководитель ВолгГТУ.

Почему государство высоко оценило ими сделанное? Потому что благодаря комплексу научно-исследовательских, опытно-конструкторских и внедренческих работ получены инновационное оборудование и технологии сварки для изготовления конструкций, используемых в атомной энергетике, ракетно-космической отрасли, судостроительной индустрии, топливно-энергетическом комплексе. Это все - высокотехнологическая промышленность, от надежности и безопасности эксплуатации которой зависит жизнь огромного количества людей. Плюс новые методы сварки избавили страну от необходимости покупать многие композитные металлы для самых разных нужд, причем это не импортозамещение, а импортоопережение с колоссальным экономическим эффектом. Разработаны и внедрены прорывные технологии для многих наукоемких отраслей отечественной экономики и даже… для улучшения здоровья скакунов.

Причем тут кони? А при том, что им нужны подковы. У нас на них идет сталь с плотностью 7,8 г/см3. За рубежом - алюминий, но подкова из него стирается за один забег. Приходится в копыто рысака вколачивать новую. Волгоградцы умеют производить подковы из алюминия с титановой окантовкой - служат раз в десять дольше, смотрятся, как ювелирное изделие, но и обходится каждая пара в сотню евро. Мало какие заводчики раскошелятся… Как-то раз вуз, продвигая продукцию на мировой рынок, при случае подарил алюминиево-титановую подкову… генсеку НАТО Робертсону. Знай наших!

Конечно, премия правительства дана за целый комплекс работ. Основа их - исследования ученых, которыми руководили академики РАН В. Лысак и Н. Алешин (скончался в 2023 году) и членкор РАН Сергей Кузьмин. С Владимиром Ильичем и Сергеем Викторовичем удалось пообщаться в ВолгГТУ. Но настоящие ученые всегда, издавая монографию, составляют список использованной литературы, а получая награды, первым делом вспоминают наставников. И потому, едва я спросила о том, за что конкретно премия правительства, они рассказали, как лет 60 назад приехал в их вуз из Института гидродинамики Новосибирского Академгородка Владимир Седых. Зная о его тяге к исследованию разных методов сварки, в вузе ему предложили создать и возглавить кафедру сварки, собрать команду соратников и учеников. Вскоре в отечественном журнале «Сварочное производство» вышла первая статья о применении взрыва для получения композиционных металлов. Между теми опытами и нынешней практикой много десятилетий большого труда, понимание, что сварка взрывом – один из самых эффективных, а в ряде случаев единственно возможный способ получения высококачественных биметаллических и многослойных композитов. И вот тому доказательство: в музее вуза - несколько витрин, наполненных образцами сваренных металлов, монография В. Лысака и С. Кузьмина «Сварка взрывом». Издана в 2005 году, но до сих ее постоянно цитируют и переиздают. Чтобы помочь мне понять суть процесса, Сергей Викторович включает презентацию, где показано, как за миллионные доли секунды (глаз моргает в тысячу раз медленнее) соединяют взрывом слои разных металлов размером от квадратного дециметра до нескольких десятков квадратных метров.

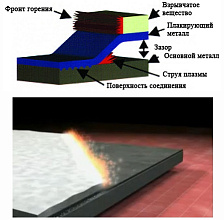

- Схема простая, - объясняет Кузьмин, - металл укладывают слоями, сверху устанавливают заряд взрывчатого вещества (его состав и количество предварительно рассчитывают, вымеряют расстояние между пластинами), затем крепят электродетонатор. Нажимают кнопку - и по заряду со скоростью ~2,5-3 км в секунду пробегает детонационная волна. Создается область очень высокого давления, приводящего пластины в движение, и они соударяются со скоростью летящих пуль (500-700 метров в секунду).

- Спекаются?

- Нет. Остаются в твердом состоянии. В том и суть процесса, что нет диффузии или плавления. Сварка металлов - в твердой фазе, но на границе металлов возникает волнообразование. Оно нам не нужно, но сопутствует процессу сварки, причем перед точкой контакта металлов образуется кумулятивная струя, дополнительно очищающая поверхность от загрязнений. И вот здесь реализуются интенсивные сдвиговые пластические деформации – тысячи процентов. Представьте, мы начали растягивать образец из очень пластичного материала - меди. Растянули на 60% - и он разрушился. А здесь 1000%! Вот эти пластические деформации и приводят к тому, что на поверхности металлов за счет лавинообразного перемещения дислокаций к поверхности образуется множество активных центров, которые и служат очагами схватывания или сварки металлов. Никакого спекания или диффузии нет.

- Мне кажется, эксперименты получения биметаллов взрывом В. Лысак показывал мне еще четверть века назад в Волжском.

- Да, в конце 1990-х годов вуз построил испытательную взрывную камеру на 8 кг в тротиловом эквиваленте. Оснастили ее суперточной аппаратурой для изучения физики процесса: научились за миллионные доли секунды измерять давление, температуру и все остальные параметры, благодаря которым образуется новый материал. Многие быстропротекающие процессы, проявляющиеся при сварке взрывом, мы теперь умеем объяснять. Но основные взрывы мы проводим в другом месте: у нас есть открытый полигон мощностью 1 тонна тротила, на котором свариваем крупногабаритные заготовки из различного сочетания материалов, которые очень востребованы российской промышленностью. То есть стараемся умело совмещать полученные нами фундаментальные знания с прикладными разработками.

- И кто же ваш заказчик?

- В основном это заводы, производящие продукцию для нефтехимических предприятий, атомной энергетики. Созданные нами технологии позволяют получать крупногабаритный биметалл с коррозионностойким плакирующим слоем. Из таких композитов делают корпуса химических реакторов, трубные решетки теплообменников АЭС и многое другое. Внутри реактора бывают кислоты, щелочи, т.е. среда, провоцирующая коррозию. Если, например, изготовить реактор целиком из нержавейки или титана, он будет очень дорогим. А мы корпус, например, толщиной 80-100 мм делаем из конструкционной стали и внутри 5-8 мм наносим нержавеющий слой, тем самым экономя очень дорогие цветные металлы, никелевые, титановые сплавы, латунь. Это до перестройки гражданские предприятия даже к слову «взрыв» относились с опаской. А когда рынок «заел» их, поняли, что наше решение - конкурентоспособное, стали делать заказы. Утром привозят к нам из Волгограда, Сибири, Подмосковья, с Урала подготовленные листы нужного металла, а вечером получают готовый продукт - биметалл. Наша задача - рассчитать заряды, взорвать, удостовериться в качестве и вечером отдать готовые крупногабаритные листы. Грузят и увозят. Через три дня приходит полная оплата нашей работы. Подсчитано: за 2013-2019 годы экономический эффект от внедрения такого отечественного биметалла составил более 1,1 миллиарда рублей.

- А за рубежом делают биметаллы?

- Да, за рубежом тоже делают, но у них и взрывчатка своя, и свои технологии взрыва. Но в научном плане нас никто не превзошел. Западники приноровились варить нержавейку и черную сталь. И им хватает. А нам этого мало.

- Почему?

- Приложения разные. Есть, например, энергосберегающие биметаллы. Может, замечали, что у нас все кабели, провода на улице из алюминия, а все, что внутри квартиры или предприятия, - из меди? И рано или поздно их требуется соединить, а медь с алюминием ведут себя, как кошка с собакой. Даже в закрытом сухом помещении там, где через соединение алюминия с медью будет идти ток, через некоторое время образуется электрохимическая коррозия: контакт позеленеет, начнет расти сопротивление и, соответственно, температура этого узла. И когда-то, особенно при больших токах, соединение взорвется.

- Ой, у знакомой так было, она так шумела на электрика, а он твердил: «Не моя вина».

- Это не вина, а беда электриков. Мы нашли спасение: вот, держите тоненькую пластинку с 4 отверстиями. С одной стороны у нее - медь, а с другой - алюминий. Она тоже изготовлена сваркой взрывом. Мы в свое время запатентовали и способ изготовления, и саму биметаллическую пластинку. И теперь они стоят на многих предприятиях: медь – к меди, алюминий - к алюминию. Болтами скручивают и забывают про контакты на десятилетия. Подобные узлы применяют и на Волгоградском алюминиевом заводе, там переходники медно-алюминиевые очень большие - для электролизных ванн. Потери энергии снизили в 2-3 раза. Мы в начале 1990-х годов начали такие переходники производить, и до сих пор заказы идут.

И еще мы гордимся… Помните аварию на Саяно-Шушенской ГЭС? У них тогда и турбины, и все электрохозяйство вышли из строя. Потребовалось новое коммутационное оборудование, к нам обратилось предприятие, которое его изготавливает, с просьбой сварить большое количество медно-алюминиевого композита. Мы сделали. И горды тем, что при восстановлении Саяно-Шушенской ГЭС участвовали наши головы, наши руки и наши композиты, полученные сваркой взрывом. В камере отрабатывали режимы, а на полигоне взрывали.

Ну, и ракетно-космической отрасли мы нужны. Видите официальное благодарственное письмо от РКК «Энергия»? Мы работали и для межорбитальной станции «Мир», для «Союзов», «Прогресса». Для них сделаны разные биметаллы: магний с алюминием, титан с магнием, титан с алюминием, цирконий с алюминием… Иногда даже пятислойные.

Мы занимаемся как фундаментальной наукой на будущее, так и прикладной для текущего дня. Прикладная чем нам дорогá? Кормит коллектив, и в первую очередь молодежь вуза, которую растим, воспитываем и стараемся сохранить для своей страны.

- Получается?

- Работают, защищают диссертации, развивают нашу российскую науку.

Еженедельная газета научного сообщества «Поиск» №3 (1805), 19 января 2024.

Рубрики