- Абитуриенту

- Студенту

- Правила поведения в чрезвычайных ситуациях

- Студенческая жизнь

- Расписания

- Рейтинг студента

- Стипендия, общежития, материальная помощь

- Бланки

- Платное образование

- Трудоустройство студентов и выпускников

- Здоровый образ жизни

- Файловое хранилище

- Единое окно для молодых семей

- Портфолио студентов

- Профсоюзная организация

- Аспиранту

- Сотруднику

- Партнеру

Главная / Университет / Факультеты и кафедры / Факультет автоматизированных систем, транспорта и вооружений / Кафедры / Кафедра «Автоматизация производственных процессов» / Разработки / Система автоматического контроля и управления положением инструмента при черновом растачивании глубоких отверстий

Система автоматического контроля и управления положением инструмента при черновом растачивании глубоких отверстий

Сущность разработки

Обеспечивается непрерывный контроль положения расточного инструмента и создается регулирующее воздействие на инструмент для коррекции его положения, что существенно уменьшает непрямолинейность оси обрабатываемого отверстия.

Назначение и область применения

Система может применяться на машиностроительных предприятиях при изготовлении роторов турбин, гребных валов судов, гидроцилиндров подъемно-транспортного оборудования и других крупногабаритных изделий.

Основные особенности и преимущества

В системе контроля использован оптико-электронный преобразователь и малогабаритный светодиодный датчик, обеспечивающий высокую точность контроля радиального положения расточной головки; применен циклический механизм коррекции с шаговым приводом, имеющий достаточно высокое быстродействие при обработке колебаний частотой 1-2 Гц.

Технические характеристики

| Глубина обрабатываемых отверстий | 1-10 м. |

| Погрешность измерения положения инструмента | не более 0,05 мм. |

| Диапазон измерения положения инструмента | 0-2 мм. |

| Отклонение от прямолинейности оси отверстий | не более 0,24 мм. |

| Частота вращения обрабатываемых изделий | 30-90 об/мин. |

Использование в промышленности

Система внедрена на ПО "Баррикады" в 1995 г.

Охранные документы

Авторское свидетельство №1000231.

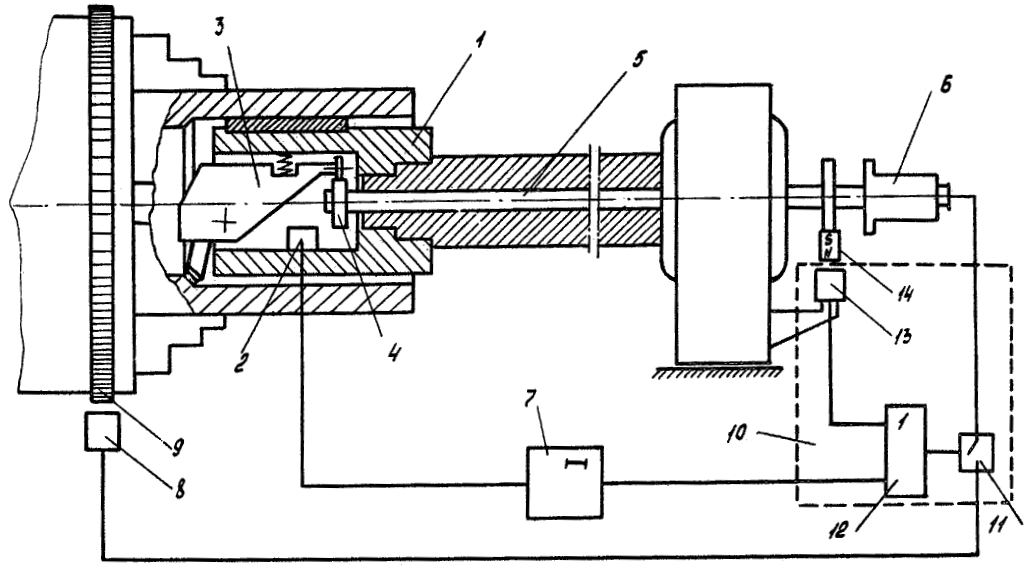

Устройство содержит инструментальную головку 1, датчик 2 эксцентриситета, механизм коррекции положения оси отверстия обрабатываемой детали с подвижным резцедержателем 3, эксцентриковым элементом, 4, установленным на валу 5, соединенным со следящим приводом 6, блок 7 автоматического управления, датчик 8 скорости вращения детали, зубчатый венец 9 патрона станка, блок 10 коммутации сигналов, содержащий последовательный аналоговый ключ 11, логический элемент 12, датчик 13 положения эксцентрикового элемента, а также магнит 14.